NEV hiện đang trong giai đoạn phát triển nhanh chóng, đặc biệt là ở Trung Quốc, Anh, Pháp và Na Uy. Ở những quốc gia này, xe điện và xe hybrid thường thấy trên đường. Ford, GE, JAGUAR, Volkswagen, Volvo hiện đã được công bố Kế hoạch xe điện của họ.

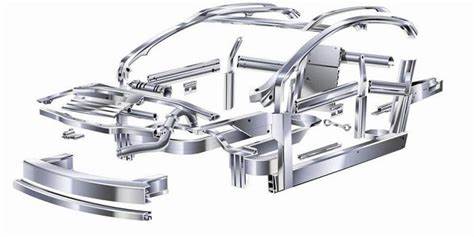

Nhôm được áp dụng là điều không thể tránh khỏi trong trọng lượng nhẹ EV tối đa. Nói về trọng lượng nhẹ, tất cả các bộ phận kết cấu đều sử dụng hợp kim nhôm trong điều kiện tuân thủ các yêu cầu về an toàn và rào cản công nghệ. Tuy nhiên, Magiê hoặc các vật liệu composite khác cũng có khả năng đạt được mục đích nhẹ. Nhưng xét về hiệu suất tích hợp và hiệu quả về mặt chi phí, hợp kim nhôm vẫn là lựa chọn tốt nhất và việc so sánh chéo nhôm với các vật liệu khác vẫn đang tiếp diễn.

1 EV và nhu cầu ép đùn nhôm của nó

EU đã tuyên bố rằng, yêu cầu phát thải CO2 vào năm 2050, hầu hết ô tô hiện nay đều được chế tạo bằng hợp kim để sử dụng nhiên liệu hóa thạch. Trong điều kiện này, cho đến năm 2050, 80% ô tô ở châu Âu sẽ chạy bằng điện. Để đạt được mục tiêu này, doanh số bán xe điện trên ô tô phải lên tới 50%. Việc chuyển đổi ngành công nghiệp ô tô sang xe điện không phải là mong muốn hay lời khuyên mà đó là một bước đi cần thiết. Trung Quốc, Châu Âu và Hoa Kỳ hiện đang bơi theo thủy triều, đó không chỉ là sự đổi mới mở mà còn là quy mô sản xuất.

Trong một quãng đường di chuyển cố định, mức tiêu thụ năng lượng bằng với Trọng lượng xe ở lề đường của EV, điều này cũng có nghĩa là cần phải có CVW thấp hơn. Bằng cách hạ thấp vỏ pin và tổng CVW, nên sử dụng nhôm ép đùn.

Gần đây, CRU đã thực hiện một nghiên cứu và dự đoán về nhu cầu ép đùn nhôm cho các bộ phận thân và kết cấu xe điện. Người ta đã kết luận rằng đến năm 2030, nhu cầu toàn cầu là khoảng 10 triệu tấn. Tỷ lệ của hai loại nhôm ép đùn này là 80% tấm nhôm cộng với 20% phần nhôm. Nói cách khác, số lượng nhôm sẽ là 2 triệu tấn. Trong xe điện, thân cấu trúc chính có khoảng 10-11% phần nhôm.

2 Hợp kim nhôm ép đùn trong ứng dụng của xe điện.

2.1 Hộp đựng pin và lan can

Đối với vỏ pin, vật liệu phải có tính năng tốt và tiết kiệm chi phí. Hiện nay, nhôm là lựa chọn tốt nhất, tốt hơn sắt thép và CFRP.

Hầu hết các nhà sản xuất ô tô đều sử dụng nhôm ép đùn cho vỏ pin, chẳng hạn như BMW, Audi, Volvo. Trong khi đó, một số nhà sản xuất đã bày tỏ sự quan tâm đến công nghệ Tesla CTC và bắt đầu bắt chước, chẳng hạn như i20 EV của BMW, e-tron của Audi, EQ của Mercedes. Ban đầu, Audi sử dụng hợp kim nhôm đúc cho vỏ pin và hiện đã chuyển sang sử dụng nhôm ép đùn cũng như BEV và PHEV.

2.2 Vỏ làm mát tấm nhôm dày

Vào năm 2018, Constellium lần đầu tiên ra mắt một thiết kế vỏ pin hoàn toàn mới mang tên ‘Cooling Aluminium’, có hiệu suất làm mát rất tốt. Bằng cách áp dụng thiết kế này, không cần phải chà xát kết nối dây hàn. Kết quả cho thấy, các tấm làm mát được kết nối chặt chẽ, không rò rỉ và dễ lắp đặt. Trong quá trình thử nghiệm, nó cho thấy hiệu suất làm mát tuyệt vời và độ lệch nhiệt độ là ±2oC. Nó kéo dài tuổi thọ sử dụng pin và tăng tính an toàn. Linh kiện của Case là nhôm ép đùn uốn cong không đục lỗ, không hàn, tổng trọng lượng giảm 15% so với trước đây.

Bằng sự phát triển của đổi mới vật liệu nhôm, nhôm dùng cho ô tô và xe điện sẽ bổ sung cho nhau và cùng nhau phát triển bền vững. Khi đó, ô nhiễm bằng không sẽ là hiện thực trong tương lai gần.